Линии гранулирования комбикормов

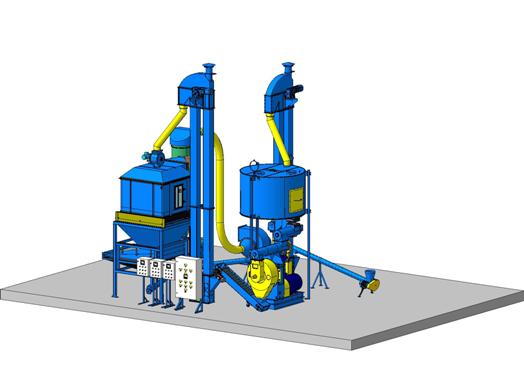

Компания Кит Трейд на постоянной основе поставляет современное оборудование для производства гранулированной продукции. В наше портфельное предложение входит такое оборудование как: пресс – грануляторы серии ДГ, ОГМ, ПГП, накопительные бункера с функцией ворошения, пневматические система с шлюзовыми затворами, колоны охлаждения с функцией сортировки, парогенераторы. Также компания Кит Трейд предлагает готовые линии гранулирования таких сырьевых масс как комбикорм, опилки, лузги подсолнечника, куриного помета и другие. Наши линии гранулирования комплектуются: пресс – грануляторами производительностью от 500 до 10000 кг/час, бункерами ворошителями, парогенераторами, охлаждающими колонами, матрицами и роликами. Также в наши услуги входят пусконаладка оборудования, обучение персонала, сервисное обслуживание, на постоянной основе поставка всех необходимых комплектующих.

Грануляция комбикорма – основные принципы и положения

Комбикорм, прошедший грануляцию, представлен гранулами цилиндрической формы в диаметре от 5 до 10 мм, и длиной не более 20 мм. В целом же размеры гранулы формируются исходя из их применения. Так, к примеру, гранулы маленьких фракций, употребляются чаще для птицы. Гранулы чуть более 4-6 мм употребляются для взрослых особей птицы, крупного рогатого скота, лошадей, свиней и рыб. Гранула как отдельный элемент включает в себя полный комплект всех жизненно важных элементов, находящихся в комбикорме. Это кстати весомое положительное качество гранулированного комбикорма. Минус же рассыпного комбикорма заключается в том, что его употребление животными не является оптимальным. Его мелкофракционность не позволяет его употребление в полной мере. К примеру, птица употребляет рассыпчатый комбикорм не равномерно. После нее больше комбикорма разгребается по сторонам, пачкается, распыляется и приходит в не пригодное состояние.

Комбикорма, представленные в виде гранул естественно полезны и для КРС и для свиней. Эти животные могут легко поглощать гранулу полностью, легко растирая ее своими мощными челюстями. Также гранулированная форма комбикорма прекрасно позволяет рыбе захватывать и усваивать комбикорм в воде, так как гранула долго может находится в воде сохраняя полезные питательные вещества корма. Некоторые специалисты предполагают, что высокая температура и сильная паровая влажность, а также сам процесс пресса приводят к тому что комбикорм теряет некоторые важные свойства, к примеру разрушается структура аминокислот, того же метионина, теряются биологически активные элементы. Тем не менее, как показывают результаты кормления животных – все же они лучше, поскольку объемы потерь питательно важных веществ при грануляции гораздо ниже чем потери, возникающие при кормлении комбикормом в россыпную. Сам метод кормления животных в россыпную, как мы говорили раньше не очень эффективен. Еще одним преимуществом гранулированного комбикорма является удобство его транспортировки, в том числе и насыпным методом. Потери при транспортировке практически сводятся к нулю. Еще одним плюсом для гранулированного комбикорма является его длительное хранение. Поскольку в процессе грануляции комбикорм проходит антибактериальную обработку, это позволяет ему долго хранится, и сохранять не только свою форму но и все питательные вещества. Современные комбикормовые заводы гранулируют комбикорм двумя технологиями. В первом случае это линия гранулирования работающая из сухим сырьем. Второй случай, линия гранулирования работающая с влажным сырьем. Первый метод направлен на то чтобы, сухой комбикорм был пропарен парой, порой для вязкости еще увлажнен дополнительными добавками разного рода жирами, мелассой, гидролом и другими компонентами. Влажный метод грануляции предусматривает использование горячей воды, температурой не менее 70 градусов в таких объемах которые бы позволяли достигнуть влажности сырья не более 35 процентов, после чего из смеси вытягивают гранулы, просушивают и охлаждают.

Линия гранулирования комбикорма на основе сухого сырья

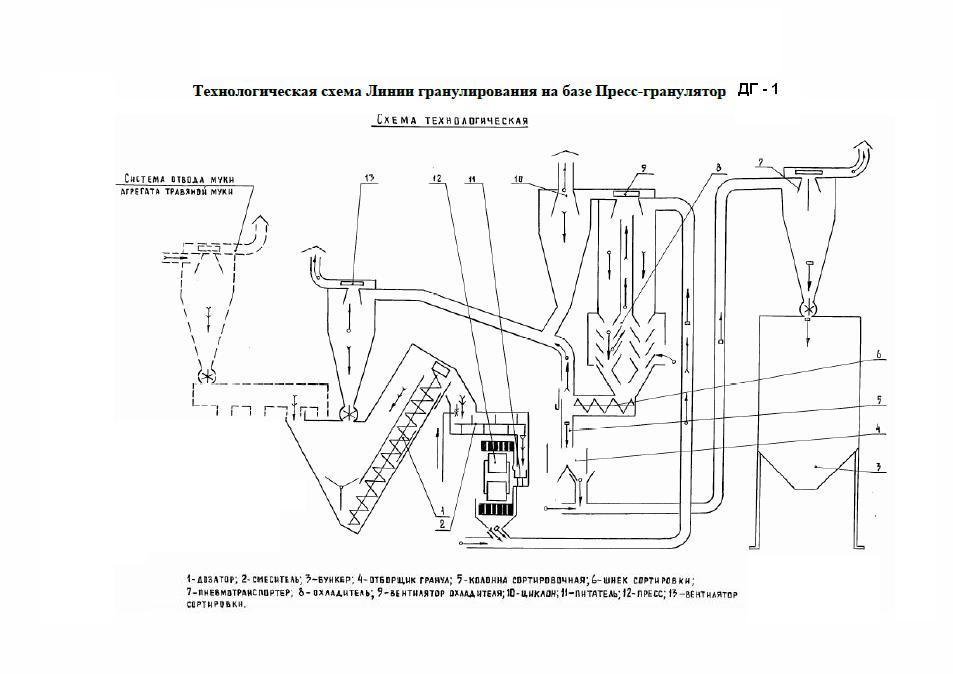

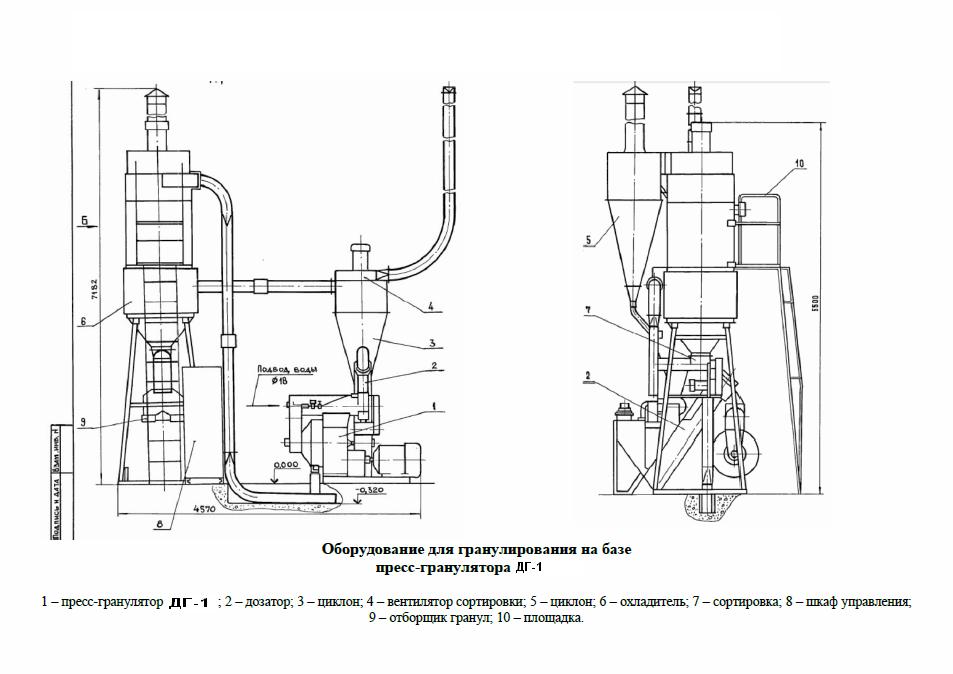

Как правило, для этого работают с гранулятором, который оснащен вращающейся кольцевой матрицей. Самой известной серией грануляторов в данной модификации является пресс - гранулятор ДГ производительность которого достигает до 10 -12 т/час. Как правило, линия гранулирования комбикорма данного типа комплектуется пресс-гранулятором, колонной охлаждения, гранульным измельчителем.

Линия гранулирования комбикорма на базе влажного сырья

Этот метод гранулирования используется на много реже. Как показывают результаты различных исследований, влажный метод наиболее подходящий для приготовления комбикорма для рыб. Для работы этого метода, применяются специальные пресс-грануляторы. Линия гранулирования при таком механизме грануляции комплектуется, автоматизированными весовыми устройствами, ситовой машиной для просеивания Комбикорм, после этапа прохождения ленты маггрануляторы. Линия гранулирования при таком механизме грануляции комплектуется, автоматизированными весовыми устройствами, ситовой машиной для просеивания Комбикорм, после этапа прохождения ленты магрануляторы. Линия гранулирования при таком механизме грануляции комплектуется, автоматизированными весовыми устройствами, ситовой машиной для просеивания Комбикорм, после этапа прохождения ленты магнитной защиты попадает в камеру пресса, куда одновременно также поступает и горячая вода. Произведенные гранулы просушивают в специальной сушилке, после которой подаются на колону охлаждения, а далее на просевочную машину, где происходит разделение целых гранул от мелкофракционных. Мелкая фракция после этапа просевки снова подается на повторный этап грануляции. Как показывают результаты основными параметрами влияющими на производительность линии гранулирования данного типа, в частном случае на работу пресс гранулятора, являются влажность гранулируемой смеси, рабочая температура, наполнения и фракционность комбикорма. Уровень нужной влажности смеси косвенно также зависит от материала, из которого произведена матрица пресс – гранулятора. Если комбикорм имеет низкий уровень влажности, примерно от 15 до 20%, гранулы полученные в результате имеют насыпную плотность до 1000 кг/куб.м. Использование в матрице так называемые фторопластовые вкладыши позволяет улучшить процесс прессования. Увеличение температуры подаваемой воды, способствует увеличению важных технологических параметров, таких как плотность и объемная масса гранул, но при этом падает стойкость к влаге. С увеличением фракционности рассыпного комбикорма, падает потребление электроэнергии на грануляцию и усиливается параметр крепости гранул. Сушка гранулированного комбикорма осуществляется в специализированных сушилках, в которых нагнетается горячий воздух температурой свыше 100 градусов цельсия и скоростью до 4 м/с. После процесса охлаждения гранула калибруется до равномерной фракции. Основным недостатком такой линии гранулирования является ее малая производительность – не выше 0,5 – 0,6 т/час. Сухой метод гранулирования комбикорма существенно дешевле нежели, влажного. Но как показывает практика, качество гранулы, ее органическое насыщение жизненно важными элементами, полученное влажными методом гораздо выше нежели сухим.

Компания Кит Трейд является активным участником рынка оборудования для гранулирования комбикорма. Мы с удовольствием подберем для вас гранулятор или смоделируем, укомплектуем и поставим полностью линию гранулирования - все зависит, исключительно от ваших необходимых производственных потребностей. Также отметим - наша Компания стремится предоставить широкий спектр оборудования для приготовления, транспортировки, хранения и гранулирования всех кормозерновых видов продукции.