Комбикормовый завод по производству

полнорационного рассыпного и гранулированного комбикорма

производительностью от 5 т/час и выше

Компания Кит Трейд является стратегическим партнером немецких производителей комбикормовых заводов. На сегодняшний день комбикормовые заводы производства Германия по технологическим решениям, а также по уровню качества оборудования является одним из лучших на мировом рынке. Качество комбикорма, временные и трудовые затраты на его изготовления настолько оптимизированы, насколько, в целом, это возможно на сегодняшний день, с точки зрения развития технологий заложенных в работу комбикормовых заводов произведенных в Германии.

Компания Кит Трейд предлагает как отдельное немецкое оборудование для производства комбикорма, в частности и его отдельные рабочие узлы:

- дробилка зерна от 1 т до 40 т/час,

- смесители от 500 кг/час до 15 т/час,

- грануляторы от 0,5 т/час до 10т/час.

В том числе это касается транспортной техники: пневмопогрузчики , шнеки, конвеера, нории, прочее, так и готовые комплексные решение комбикормовых заводов немецкого производства.

Исходя из того, что наша компания обладает широким спектром предложений как самого оборудования, так и готовых решений, это позволяет сформировать взвешенный подход и четкое понимание о том, что в конечном счете необходимо предприятию - купить комбикормовый завод или достаточно взять линию для приготовления комбикорма , или классическую комбикормовую установку , а в некоторых случаях и вовсе отдельные элементы: такие как дробилка в комплексе со смесителем в простой форме комплектации.

Как показывает практика, многие сельхоз предприятия во многом отказывают себе в приобретении качественного оборудования исключительно по причинам неправильного позиционирования или выбора оборудования для решения поставленных задач. Так, к примеру, многие делая запросы на оборудование для производства комбикорма, преследуют цель получить производительность комбикорма, не учитывают то, что при этом само качество комбикорма по составу, фракционному помолу, выходной форме может быть совершенно разным. Для одного случая можно достигать производительность комбикорма в 3 т/час – когда комбикорм будет рассыпной, фракцией 4- 4,5 мм, с классическим вариантом добавленных премиксов.

В другом же случае также можно достичь производительность 3 т/час, но при этом фракция комбикорма может быть 2 – 3 мм, при этом комбикорм может иметь высочайшую точность смешивания (нормальное распределение добавленных частиц к общей массе смешивающего продукта), а также быть насыщенным максимального числа разнородными добавками, как жидкого характера так и сухого. Естественно в первом случае возможен выбор обычной комбикормовой установки (ручной режим работы) или если присутствует автоматика, достаточно линии для приготовления комбикорма для малых средних предприятий. Так называемые комбикормовые линии производства комбикорма для сельхоз предприятий.

Во втором же случае речь идет о промышленном оборудовании. Речь идет о комбикормовом заводе, который планируется исходя из заранее отведенной и запроектированной территории. Специальные проектные институты проектируют эти заводы начиная от постройки здания завода и заканчивая размещением всего оборудования расположенного в нем.

Посему задача купить комбикормовый завод это непростая, но реальная задача. Важно понимать, что необходимо для достижении поставленной цели: комбикормовый завод, линия для приготовления комбикорма или просто отдельное оборудования для производства комбикорма

Наша компания предлагает все варианты выше указанного и классифицированного оборудования немецкого производства.

Комбикормовый завод производство Германия

(производительность от 5 т и выше)

Для достижения хороших результатов в деле выращивания животных и птиц необходимо грамотно построить этап кормления. В общем рационе питания животных, пожалуй, основным будет высококачественный комбикорм, который имеет вариативный состав в зависимости от возраста животных.

К рабочим этапам производства комбикорма относятся:

- дозировка входящего сырья с использованием точнейших приборов;

- очистка сырья на отдельных участках работы;

- качественный помол с дифференцированными вариациями фракций;

- подача разнородных конзистенций микрокомпонентов в ручном или автоматическом режиме;

- закачка жидких масс или добавок;

- достижения высокоточной степени смешивания;

- грануляция комбикорма с возможностями термальной обработки, что приводит к защите от воздействия вредоносных микроорганизмов;

- загрузка/выгрузка произведенного комбикорма, очистка участков в бункерах и транспортном оборудовании от возможного скапливания или залипания частей продукции;

- учет и контроль прихода – расхода продукции;

- формирование рецептуры для приготовления разнородного комбикорма в автоматическом или ручном режиме;

- компьютерная диагностика, а также IT система полного контроля работы отдельных агрегатов и всего комбикормового завода;

Основной состав продукции подлежащий переработке для приготовление готового комбикорма на выходе

(рубрика: комбикормовый завод производство Германия)

1. Безусловно для приготовления используются все виды зерновых. В нашем случае входящими компонентами дробления являются:

- пшеница

- ячмень

- кукуруза

- горох

- другое

Для хранения и подачи данных элементов необходимо 4 бункера, общим объемом 420 м3.

2. Добавки мучные мелкодисперсионные:

- премиксы

- концентраты

- кукурузный глютен

- сода пищевая

- известковая мука

- мясокостная мука

- рыбная мука

- мел кормовой

Для хранения и подачи данных элементов мелкой дисперсионки необходимо 5 бункеров по 31 м3.

3. Микрокомпоненты

- кальций

- фосфат

- магнезий

- соль

Предусмотрено 8 емкостей, по 1200 л каждая. Емкости укомплектованы дозирующе-весовым оборудованием.

4. Продукты, имеющие разнородную основу, трудно сыпучие.

- жмых подсолнечника

- соевый шрот

Хранение осуществляется в хранилищах (специально отведенных местах) напольного типа с обустройством работы транспортного оборудования для загрузки, выгрузки продукта.

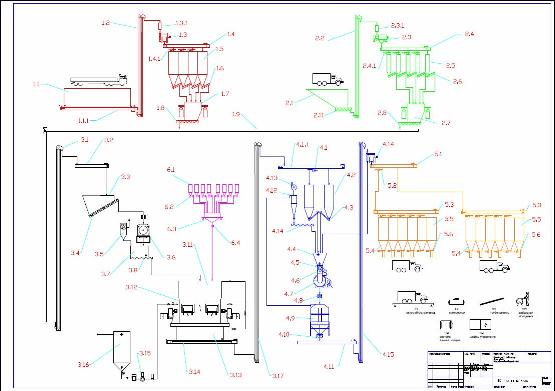

Основные рабочие области комбикормового завода

(рубрика: комбикормовый завод производство Германия)

1) Система приема входящих компонентов. Металлическая конструкция оснащенная правильной формы желобом для загрузки/выгрузки продукции;

2) Система очистки. Очистка продукции выполняется с помощью магнитного сепаратора. Подающийся продукт очищается от разных примесей: камней, металла, бумаги;

3) IT Система контроля выполнения рабочих процессов завода. Программное обеспечение выполняет контроль подачи ( дозировки, взвешивания ), дробления, смешивания и грануляции продукции. Контроль температур, времени, а также цепочных процессов. Программное обеспечение работает на базе операционной системе Windows XP (2000).

4) Система подачи и транспорта, как сырьевой базы, так и готового продукта. Процессы транспортировки осуществляются с помощью дозирующих шнеков, скребковых транспортеров, ковшевых норий, пневматических систем.

5) Система дробления. Дробление выполняется мощными дробилками, оборудованные современными системами разрядки, само очистки и фильтрации. Производительность дробилки при разных фракциях дробления варьируется от 3 т/час до 20 т/час.

6) Система равномерного смешивания. Система равномерного смешивание выполняется с целью достижением максимальной точности смешивания 1:1000. Смешивание осуществляется лопастными смесителями. Предоставляется мониторная визуализация процесса смешивания. Помимо подачи сыпучего сырья, в наличии имеется подача жидких добавок. Максимальный прием смесителем достигает до 8000 л.

7) Система гранулирования

В данной комплектации предусмотрена одна линия для гранулирования продукции.

Основными узлами линии являются парогенератор, колона охлаждения, оборудование для нанесения жира, ферментов, а также термонестабильных витаминов на поверхность каждой гранулы. Также установлен механизм позиционирования конечного продукта исходя из производственных классификаторов. Производительность линии гранулирования в зависимости от фракций гранул составляет от 1 т до 20 т/ час.

8) Хранение готовой продукции: Готовая продукция хранится в 6 ти бункерах, каждый из которых 31 м3. Общий объем хранения составляет 186 м3, или, если взять 0,65т/м3 120 тонн.

9) Система фасовки. Готовая продукция может фасоваться как в мешки 25-50 кг так и в Биг Беги 500 – 1000 кг.

10) Отгрузка готовой продукции: Во время отгрузки готовой продукции ведется полный учет отгружаемой продукции, а также обеспечивается контроль ее забора.

Рабочий процесс комбикормового завода

(рубрика: комбикормовый завод производство Германия)

Из емкостей завальной ямы, несущий шнек подает сырьевую продукцию на цепной транспортер, в свою очередь он в потоке раздает каждый вид продукции ( кукуруза, пшеница, ячмень, прочее) на свой накопительный силос, имеющий в основании коническое днище. Поток регулируется с помощью задвижек, которые открываются или закрываются в двух режимах: автоматически либо рнаполнения силосных башен, подающаяся продукция проходит предварительную очистку. Процесс загрузки силосов контролируется операционной системой комбикормового завода. Проверка и при необходимости очистка силосов осуществляется через специальные люки.

IT система комбикормового завода регулирует дозировку и изготовление смешенной массы с помощью шнеков дозировщиков. Они осуществляют подачу зерна в необходимых порциях в бункерные весы. Также на весы такими же дозировщиками подается труднопроходимый материалы: подсолнечниковый шрот и жмых, а также соевый шрот или жмых.

Также шнеки дозировщики подают напрямую в смеситель или транзитом через бункерные весы микрокомпоненты, такие как лизин, рыбная мука, соль, дрожжи и прочее микродобавки.

После достижения общей массы заданной величины продукции в бункерных весах, при этом подтвержденной IT системой в соответствии с водными данными, она с помощью пневмолюка подается в надвесочный бункер. Оттуда с помощью шнеков проходя через очистку магнитных сепараторов, в которых вылавливается весь мусор, будь-то метал или камешки, материал подается на дробилки.

Дробилки в этой цепочке играют важнейшую роль, поскольку приводят сырье к нужной фракции. Далее измельченная продукция подается в приемную емкость смесителя в объеме соответствующему рабочему объему смесителя.

При наборе необходимой массы общего числа ингридиентов надлежащих для смешивания, через пневмоканал продукция подается в лопастной смеситель. Поскольку в смесительку в смесителях данного типа лопасти расположены под нужным углом, а также достигается высочайшая скорость вращении рабочего вала, это позволяет на выходе получить высочайшую точность смешивания. Смесь становится однородной и максимально равномерно смешенной. Пневмонасос закачивает жидкие добавки – масла. Масла под высоким давлением в нужной порции впрыскивается в смешивающееся сырье.

Через некоторое время IT система комбикормового завода подает сигнал на пневмолюк смесителя, он открывается и из него уже смешанная однородная масса выгружается в разгрузочный бункер. От туда с помощью скрепкового шнека и шнека транспортировщика готовый комбикорм подается в силоса готовой продкции.

Далее этап грануляции. С помощью шнека происходит подача комбикорма на питатель дозатор, а оттуда на смеситель. Дозатор являет собою специальный шнек, спираль которого приводится в действие электродвигателем с помощью редуктора. Он является инструментом дозирования комбикорма. В смесителе комбикорм смешивается достигая нужной конзистенции. Естественно, перед этим он увлажняется впрыском через форсунки горячей водой и обрабатывается огромным потоком горячей пары идущей по специальным каналам от парогенератора.

Готовая комбикормовая масса поступает в прессующий отдел гранулятора, где под воздействием вращающихся роликов и матрицы, а также работы режущих ножей создаются плотно спрессованные гранулы. Длина и толщина гранул зависит от диаметра матрицы и выставленных в нужное положение режущих ножей. Под воздействием горячей пары и разнородных трений возникающих в период прессований температура гранулы достигает до 80 град. по цельсию. Посему дабы избежать крошения или разломов на мелкие кусочки или скоплений в грудные массы гранулы остужаются с помощью колоны охлаждения до температуры не более 10 градусов по цельсию.

После, гранула сепарируется для отбора общего потока стандарта и подается в бункерные хранилища с конусным днищем.

Отгрузка готовой продукции готовой продукции контролируется системой учета расхода с подачей и сохранением всех весовых параметров в базу системы. Прежде отгрузки готовая продукция фасуется в упаковки до 50 кг или Биг Беги до 1000кг.

Комбикормовые заводы немецкого производства на основании принципов описанных выше, а также при сохранении всех европейских технологических стандартов успешно запущены во многих странах Европы и естественно странах СНГ. Разработка всех проектной документации выполняется лучшими специалистами в данной отрасли. Пакет программного обеспечения завода предлагается с обязательным использованием русского языка.

Монтаж и запуск комбикормовых заводов выполняется исключительно подготовленными для этого специалистами, которые имеют опыт работы, в том числе и на Европейском рынке. Эти преимущества позволяют в сжатые сроки и в тоже время на высоком уровне запустить в работу комбикормовый завод.